-

Hva er støpeprosessene for isolerende ildfaste murstein

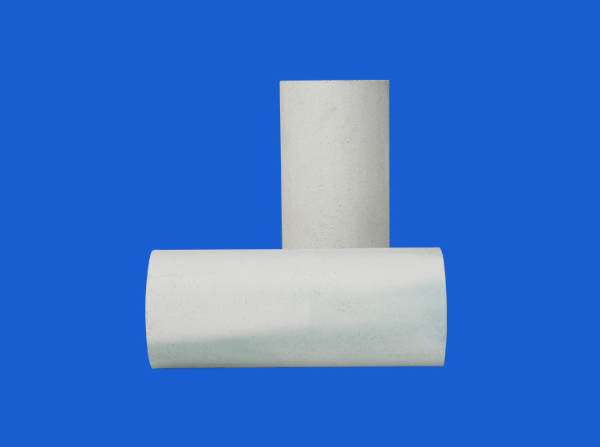

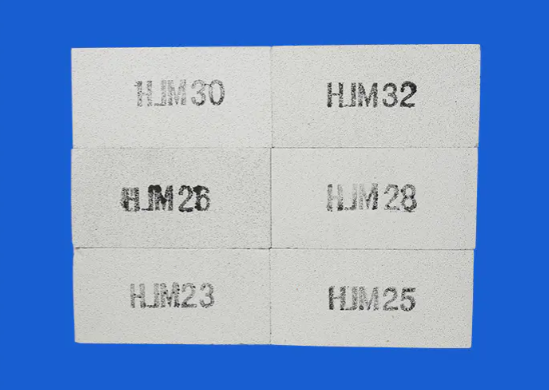

Isolerende ildfast murstein spiller en viktig rolle i høytemperaturindustrien, og støpeprosessen deres er et nøkkelledd for å bestemme produktkvalitet og ytelse. Valget av støpeprosess påvirker ikke bare den strukturelle stabiliteten og varmeisolasjonsytelsen til produktet, men er også direkte relatert til produksjonseffektivitet og kostnadskontroll. Derfor er forståelsen av egenskapene og anvendelig omfang av forskjellige støpemetoder av stor betydning for å forbedre produktets konkurranseevne. Slurry sprøytestøping teknologi Slurry-sprøytestøping er en effektiv støpeprosess egnet for tynnveggede hule produkter. Denne metoden injiserer gjørme inn i en gipsform, og bruker vannabsorpsjonsegenskapene til gips for å gradvis absorbere fuktigheten i gjørmen for å danne en relativt tørr gjørmefilm. Etter hvert som tiden går, fortsetter gjørmefilmen å tykne og når til slutt den nødvendige grønne kroppstykkelsen. På dette tidspunktet, hell ut overflødig gjørme i formen, og fjern formen, tørk og reparer den grønne kroppen etter at den har oppnådd en viss styrke. Fuktighetsinnholdet i slammet for slamsprøytestøping er vanligvis mellom 35 % og 45 %, og er mye brukt i produksjon av tynnveggede hule produkter som termoelementhylser, høytemperaturovnsrør og smeltedigler. Denne prosessen kan effektivt forbedre produksjonseffektiviteten og redusere kostnadene samtidig som produktkvaliteten sikres. Plaststøping (ekstruderingsstøping) Plaststøping, også kjent som ekstruderingsstøping, brukes hovedsakelig til å produsere strimmel- og rørformede emner. Denne prosessen bruker plastleire med et vanninnhold på 16 % til 25 %, og bruker en kontinuerlig spiralekstruder eller en bladblander i forbindelse med en hydraulisk presse for å blande, ekstrudere og støpe leiren. Under ekstruderingsstøpeprosessen passerer leiren gjennom dysehullet under sterkt trykk for å danne et emne med jevnt tverrsnitt. Denne støpemetoden har fordelene med høy produksjonseffektivitet, stabil emnestørrelse og god overflatefinish, og er spesielt egnet for å produsere bånd- og rørformede ildfaste produkter med jevnt tverrsnitt. Maskinkompresjonsstøpingsteknologi Maskinpressstøping, også kjent som halvtørrstøping, bruker leire med et vanninnhold på ca. 2 % til 7 % for å forberede emnet. Denne prosessen er støpt av ulike mursteinspresser, tampemaskiner og vibrasjonsmaskiner. Sammenlignet med plaststøping har emnet produsert ved maskinpressstøping høyere tetthet og styrke, mindre krymping under tørking og brenning, og produktstørrelsen er lett å kontrollere. Maskinpressing er en av de mest brukte formingsmetodene i ildfast produksjon, og er mye brukt i produksjon av avanserte ildfaste materialer som smeltet korund, mullitt og zirkoniumkorund. Ved maskinpressing kan den også deles inn i en rekke spesifikke formingsmetoder for å møte ulike produksjonsbehov. Friksjonspresse bruker friksjonshjulet til å drive glidebryteren til å bevege seg opp og ned gjennom blyskruen for å presse gjørmen. Utstyret har en enkel struktur, er lett å betjene og vedlikeholde, og har sterk tilpasningsevne. Det er et formingsutstyr som er mye brukt i ildfast produksjon. Hydraulisk mursteinspresse genererer statisk trykk gjennom flytende energioverføring, fungerer jevnt, dobbeltsidig trykksetting, og er lett å justere trykket. Den kan oppfylle kravene til ildfast produktformingsprosess og sikre kvaliteten på pressede murstein. Høyytelses hydrauliske mursteinspresser er også utstyrt med vakuumavgassingsfunksjon, som er egnet for å lage en rekke ildfaste produkter, for eksempel store omformerklosser og karbonholdige spesialprodukter. Spak mursteinspresse bruker en mekanisk spakstruktur for å utføre dobbeltsidig trykksetting i en fast form. Dens stanseslagverdi er konstant, noe som er egnet for produksjon av en rekke ildfaste murstein. Denne støpemetoden har fordelene med fleksibel drift og høy produksjonseffektivitet, og er en av de uunnværlige støpeteknologiene innen ildfaste materialer.

Les mer -

Hva er de viktigste trinnene i produksjonsprosessen for isolerende ildfaste murstein

Isolerende ildfast murstein er et nøkkelmateriale som kan opprettholde strukturell stabilitet og termisk isolasjonsytelse under ekstremt høye temperaturer. De er mye brukt i mange industrielle felt som metallurgi, byggematerialer og kjemikalier. Produksjonsprosessen er kompleks og delikat, og hver kobling påvirker direkte kvaliteten og ytelsen til sluttproduktet. I produksjonsprosessen er tilberedning og sortering av råvarer de første trinnene. Råvarer av høy kvalitet er grunnlaget for produksjon av høykvalitets isolerende ildfast murstein. De viktigste råvarene inkluderer silika, alumina og leire. Valget av råmaterialer avhenger av nødvendig ildfasthet og termisk isolasjonsytelse. De må sorteres strengt og knuses for å sikre ensartet partikkelstørrelse, noe som er praktisk for etterfølgende behandling. Spesielt for silisiumholdige isolerende ildfaste mursteiner, må SiO2-innholdet ikke være mindre enn 91 % for å sikre den utmerkede ytelsen til produktet. Deretter er finmaling av pulver og tilslagssikting nøkkelledd. De sorterte råvarene må finmales av utstyr som kulemøller eller luftstrømmøller for å male råvarene til fint pulver, og derved øke bindingskraften mellom partikler og forbedre tettheten til produktet. Samtidig må aggregater (større partikler) siktes for å sikre at partikler av forskjellige størrelser kan matches rimelig i etterfølgende formler for å danne en stabil struktur. Produksjonsprosessen går inn i et kritisk ledd i formulerings- og jevn blandingsstadiet. Dette stadiet bestemmer ytelsen til sluttproduktet. Andelen av ulike råvarer beregnes nøyaktig basert på nødvendig ildfasthet, varmeisolasjonsytelse og spesifikke krav fra kunden. Etter at ingrediensene er blandet, blandes alle råvarene jevnt i mikseren. Denne prosessen krever streng kontroll av mengden vann som tilsettes og blandetiden for å sikre jevnheten og plastisiteten til slammet. Støpeprosessen er prosessen med å konvertere den jevnt blandede gjørmen til et emne med ønsket form. Det finnes ulike støpemetoder for isolering av ildfast murstein, inkludert fugestøping, plaststøping (ekstruderingsstøping) og maskinpressstøping. Fugestøping er egnet for tynnveggede hule produkter, for eksempel termoelementhylser; plaststøping brukes ofte til produksjon av emner som rør; og maskinpressstøping har blitt den mest brukte støpemetoden i dagens produksjon av ildfaste materialer på grunn av dens tette emnestruktur, høye styrke og enkle størrelseskontroll. Det dannede emnet må tørkes for å fjerne overflødig fuktighet og forhindre sprekker på grunn av overdreven fordampning av fuktighet under brenningsprosessen. Det tørkede emnet går inn i ovnen for høytemperaturbrenning. Under denne prosessen gjennomgår mineralkomponentene i råvarene en rekke fysiske og kjemiske endringer for å danne en stabil krystallstruktur, som gir de isolerende ildfaste mursteinene utmerket brannmotstand og varmeisolasjonsegenskaper. Streng kontroll av brenntemperatur og tid er nøkkelen til å sikre produktkvalitet og ytelse. Til slutt må de avfyrte isolerende ildfaste mursteinene poleres for å fjerne overflatefeil og grader, og dermed forbedre produktets estetikk og ytelse. De ferdige produktene er strengt valgt for å fjerne murstein som ikke oppfyller kvalitetsstandarder, og sikrer at hver isolerende ildfast murstein som sendes oppfyller industristandarder og kundekrav.3

Les mer -

Hvilke faktorer er relatert til den termiske ledningsevnen til keramiske fibre og produkter?

Keramiske fibre og produkter er mye brukt i høytemperaturområder som metallurgi, romfart og kjemisk industri på grunn av deres gode varmeisolasjonsegenskaper. Termisk ledningsevne er en viktig indikator for å måle varmeledningsevnen til materialer. Den lave varmeledningsevnen til keramiske fibre gjør at de effektivt kan redusere varmetapet i høytemperaturmiljøer, og dermed forbedre energieffektiviteten. 1. Materialsammensetning Den termiske ledningsevnen til keramiske fibre er først nært knyttet til dens materialsammensetning. Keramiske fibre er vanligvis sammensatt av uorganiske stoffer som aluminium, silisium og zirkonium. Forholdene mellom ulike ingredienser påvirker direkte materialets mikrostruktur og varmeledningsevne. For eksempel har keramiske fibre med høyere aluminiuminnhold generelt lavere varmeledningsevne fordi tilsetning av aluminium forsterker materialets isolerende effekt. I tillegg kan bruken av zirkonium forbedre høytemperaturmotstanden ytterligere og kan også påvirke termisk ledningsevne. 2. Fiberdiameter og struktur Diameteren og strukturen til keramiske fibre har også en betydelig innvirkning på termisk ledningsevne. Jo tynnere fiberen er, jo større overflateareal og evnen til å danne flere gassmellomlag. Disse gasslagene bidrar til å redusere ledning av varme, og reduserer derved termisk ledningsevne. Sats. I motsetning til dette øker tykkere fibre varmeledningsbanen gjennom det faste stoffet, og øker derved varmeledningsevnen. Derfor kan optimalisering av diameteren til fibrene forbedre deres varmeisolasjonsegenskaper betydelig. 3. Tetthet Tettheten av keramisk fiber påvirker direkte dens varmeledningsevne. Keramisk fiber med lavere tetthet har vanligvis bedre termisk isolasjonsytelse, fordi lavere tetthet betyr at det er flere gassmellomlag, noe som bidrar til å redusere ledning av varme. Motsatt kan for høy tetthet føre til økt varmeledningsevne. Under produksjonsprosessen kan den termiske ledningsevnen til materialet kontrolleres effektivt ved å justere densiteten. 4. Temperatur Temperaturen har også en viktig innvirkning på den termiske ledningsevnen til keramiske fibre. Når temperaturen øker, øker den termiske ledningsevnen til materialet. Dette skyldes økt bevegelse av atomer og molekyler ved høye temperaturer, noe som fremmer varmeledning. Derfor, i høytemperaturapplikasjoner, må endringene i varmeledningsevnen til keramiske fibre ved faktiske driftstemperaturer vurderes for å sikre deres varmeisolasjonseffekt i et spesifikt miljø. 5. Fuktighetsinnhold Fuktighetsinnholdet i keramiske fibre har også en betydelig innvirkning på varmeledningsevnen. Tilstedeværelsen av fuktighet vil øke varmeledningsevnen gjennom fordampning eller varmeledning, spesielt i miljøer med høy luftfuktighet. For å opprettholde den lave termiske ledningsevnen til keramiske fibre, må fuktighetsinnholdet kontrolleres så mye som mulig for å unngå overdreven fuktighet som påvirker den termiske isolasjonsytelsen. 6. Produksjonsprosess Produksjonsprosessen av keramiske fibre påvirker også deres varmeledningsevne, og bruk av forskjellige støpe- og sintringsteknikker kan føre til forskjeller i materialets mikrostruktur, og dermed påvirke varmeledningsevnen. Rimelige prosessparametere kan effektivt forbedre den termiske isolasjonsytelsen til fiberen og redusere den termiske ledningsevnen.

Les mer -

Hvorfor er Calcium Silicon Plate så motstandsdyktig mot korrosjon?

Kalsium silisium plate er et viktig materiale mye brukt i metallurgi, kjemisk industri, konstruksjon og andre felt. Dens gode korrosjonsbestandighet gjør at den fungerer godt i mange tøffe miljøer. Følgende vil diskutere hvorfor Calcium Silicon Plate har god korrosjonsbestandighet fra flere aspekter som materialsammensetning, fysiske egenskaper, påføringsmiljø og overflatebehandling. 1. Materialsammensetning Calcium Silicon Plate består hovedsakelig av to elementer: kalsium (Ca) og silisium (Si). Kalsium har en sterk reduserende egenskap i legeringen og kan effektivt reagere med etsende elementer som oksygen og svovel for å danne stabil forkalkning, og beskytter derved underlaget mot korrosjon. Silisium forbedrer ikke bare legeringens styrke og slitestyrke, men bidrar også til korrosjonsbestandighet. Kombinasjonen av de to gjør at Calcium Silicon Plate kan danne en beskyttende oksidfilm i et korrosivt miljø, noe som forbedrer korrosjonsmotstanden ytterligere. 2. Fysiske egenskaper De fysiske egenskapene til Calcium Silicon Plate bidrar også til dens gode korrosjonsbestandighet. Legeringen kan opprettholde stabil ytelse ved høye temperaturer og kan motstå erosjon av ulike kjemiske medier. Dens gode termiske ledningsevne og elektriske ledningsevne gjør at den kan fungere godt i miljøer med høy temperatur eller høy strøm. I tillegg gjør den lave ekspansjonskoeffisienten til kalsiumsilisiumlegeringsplate det mindre sannsynlig at den deformeres når temperaturen endres, noe som reduserer materielle skader forårsaket av stress, og reduserer dermed risikoen for korrosjon. 3. Applikasjonsmiljø Kalsiumsilisiumlegeringsplate brukes vanligvis i kjemisk utstyr, metallurgiske ovner og høytemperaturreaktorer, som ofte er ledsaget av høy temperatur, høy luftfuktighet og korrosive gasser. Dens gode korrosjonsbestandighet gjør at kalsiumsilisiumlegeringsplate kan fungere stabilt i lang tid i ekstreme miljøer, noe som reduserer vedlikeholds- og utskiftningsfrekvensen for materialer og reduserer driftskostnadene. I petrokjemisk, farmasøytisk, næringsmiddelindustri og annen industri, er kalsiumsilisiumlegeringsplate mye brukt i produksjon av lagringstanker, rørledninger og reaktorer for å sikre sikker produksjon. 4. Overflatebehandling Overflatebehandlingsprosessen av kalsiumsilisiumlegeringsplate forbedrer også korrosjonsmotstanden betydelig. Vanlige behandlingsmetoder inkluderer sprøyting, varmplettering og galvanisering. Disse overflatebehandlingene kan danne en beskyttende film på overflaten av legeringsplaten, som effektivt blokkerer inntrenging av etsende medier. For eksempel kan varmgalvaniseringsteknologi danne et sinklag på overflaten av kalsiumsilisiumlegeringsplate for å forbedre korrosjonsmotstanden. På denne måten forlenges levetiden til kalsiumsilisiumlegeringsplaten og vedlikeholdskostnadene reduseres betydelig. Den gode korrosjonsmotstanden til kalsiumsilisiumlegeringsplater kommer fra dens unike materialsammensetning, gode fysiske egenskaper, passende bruksmiljø og effektive overflatebehandlingsteknologi. Disse faktorene fungerer sammen for å gjøre det mulig for kalsiumsilisiumlegeringsplater å opprettholde stabil ytelse under ulike tøffe forhold og brukes mye i forskjellige felt. Med utviklingen av vitenskap og teknologi vil produksjonsprosessen og påføringsteknologien til kalsiumsilisiumlegeringsplater fortsette å forbedres, og korrosjonsbestandigheten vil fortsette å forbedres, noe som gir et mer pålitelig materialvalg for industri- og konstruksjonsfeltene.

Les mer -

Hva er virkningen av konstruksjonsteknologi på stabiliteten til monolittiske ildfaste materialer?

Monolittiske ildfaste materialer spiller en viktig rolle i industrielt utstyr med høy temperatur, og deres konstruksjonsteknologi har en direkte innvirkning på materialets stabilitet og levetid. Rimelige konstruksjonsmetoder kan sikre at det monomere ildfaste materialet oppnår den beste ytelsen i praktiske applikasjoner, mens feil konstruksjonsteknologi kan forårsake sprekker, avskalling og andre problemer, og dermed påvirke den generelle stabiliteten. 1. Materialforberedelse Forberedelse av monomere ildfaste materialer før konstruksjon er avgjørende. Det er grunnlaget for å sikre kvalitet og andel av råvarer først. Materialensartethet: Før konstruksjon må de monomere ildfaste materialene blandes fullstendig for å sikre at komponentene er jevnt fordelt for å unngå lokale ytelsesmangler. Fuktighetskontroll: Tilførsel av fuktighet bør kontrolleres strengt under bruk. For mye eller for lite fuktighet vil påvirke ytelsen og herdeeffekten til materialet. 2. Byggemetode Konstruksjonsmetoden for monomer ildfaste materialer påvirker direkte stabiliteten. Vanlige konstruksjonsmetoder inkluderer støping, sprøyting og støping. Helleprosess: Under helleprosessen er det nødvendig å sørge for at materialet raskt og jevnt fylles i utstyret for å unngå tomrom eller bobler. Disse defektene vil redusere styrken og varmeisolasjonsytelsen til materialet. Sprøyteprosess: Bevegelseshastigheten og sprøytevinkelen til sprøytepistolen må sikres under sprøyting for å oppnå jevn beleggtykkelse. Ujevn sprøyting kan forårsake lokal svakhet, og dermed påvirke den ildfaste ytelsen. Støpeprosess: Under støpeprosessen bør det rettes oppmerksomhet mot utformingen og overflatebehandlingen av formen for å redusere skade under avstøping og sikre integriteten til det ildfaste materialet. III. Herding og tørking Etter at konstruksjonen er fullført, er herding og tørking nøkkeltrinn for å sikre stabiliteten til Monolithic Refractories. Herdetid: Herdetiden bør være rimelig tilrettelagt i henhold til materialets egenskaper. For kort herdetid kan føre til utilstrekkelig materialstyrke, og for lang herdetid kan føre til krymping og sprekker. Temperatur- og fuktighetskontroll: Temperaturen og fuktigheten i herde- og tørkemiljøet er avgjørende for materialets stabilitet. Et miljø med høy temperatur og lav luftfuktighet bidrar til å fremskynde herding, men for rask tørking kan forårsake sprekker. Det bør derfor iverksettes passende tiltak for å kontrollere miljøforholdene. IV. Overvåking under bygging Under byggeprosessen kan sanntidsovervåking effektivt unngå potensielle problemer. Teknisk opplæring: Byggepersonell bør gjennomgå profesjonell opplæring, beherske konstruksjonsteknikker og materialegenskaper, og redusere problemer forårsaket av feil drift. Kvalitetskontroll: Etter konstruksjon bør nødvendige kvalitetskontroller utføres på materialene for å sikre at de oppfyller designkravene, for å oppdage og reparere problemer i tide. Byggeprosessen spiller en viktig rolle i stabiliteten til monolittiske ildfaste materialer. Materialforberedelse, konstruksjonsmetoder, herde- og tørkeprosesser og senere vedlikeholdsstyring er alle nøkkelfaktorer som påvirker deres ytelse og pålitelighet. Gjennom vitenskapelige og fornuftige byggeprosesser kan stabiliteten til monolitiske ildfaste materialer forbedres, levetiden deres kan forlenges, og de kan spille en større rolle i høytemperatur industrielle applikasjoner. For å nå dette målet må byggepersonell fullt ut forstå alle ledd i byggeprosessen for å sikre påliteligheten og sikkerheten til monolitiske ildfaste materialer under ekstreme forhold.

Les mer -

Hvilke faktorer er relatert til den termiske isolasjonsytelsen til isolerende ildfaste murstein?

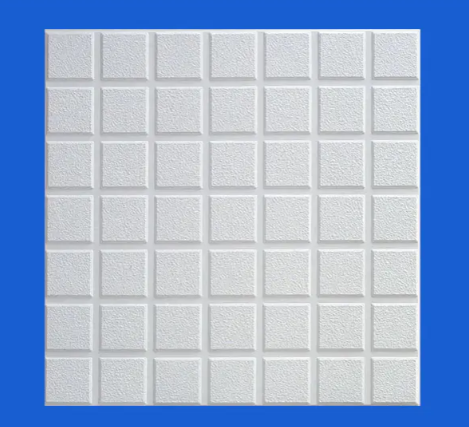

Isolerende ildfast murstein spiller en viktig rolle i høytemperatur industrielle applikasjoner, spesielt i ovner og varmebehandlingsutstyr. Hovedfunksjonen til disse klossene er å gi god termisk isolasjon for å redusere varmetapet og forbedre energieffektiviteten. Imidlertid er den termiske isolasjonsytelsen til isolerende ildfaste murstein ikke statisk, men påvirkes av mange faktorer. 1. Materialsammensetning Den termiske isolasjonsytelsen til isolerende ildfaste murstein er nært knyttet til materialsammensetningen. Vanlige isolasjonsmaterialer er som følger. Lette ildfaste materialer: Bruk lette ildfaste materialer som ekspandert leire eller skumkeramikk, som har lav varmeledningsevne, og reduserer dermed varmeledning effektivt. Fibermaterialer: Tilsetning av fibermaterialer (som keramiske fibre eller aluminiumsilikatfibre) til isolerende ildfaste murstein kan ytterligere forbedre deres termiske isolasjonsytelse og redusere den totale tettheten. Porestruktur: Porestrukturen i murlegemet vil også påvirke dens varmeisolasjonsytelse. Tilstedeværelsen av porer kan redusere ledning av varme og danne et isolasjonslag. 2. Mursteintetthet Teglsteinens tetthet er en viktig faktor som påvirker den termiske isolasjonsytelsen. Generelt sett, jo lavere tetthet, desto lavere er varmeledningsevnen, noe som forsterker den termiske isolasjonseffekten. Dette er fordi murstein med lav tetthet inneholder flere porer, som effektivt kan forhindre ledning av varme. For lav tetthet kan imidlertid påvirke styrken til mursteinen, så det er nødvendig å finne en balanse mellom varmeisolasjon og mekaniske egenskaper ved utforming. 3. Temperaturområde Den termiske isolasjonsytelsen til isolerende ildfaste murstein vil variere ved forskjellige temperaturer. Generelt sett, ved høyere temperaturer, vil den termiske ledningsevnen til mursteinen øke og den termiske isolasjonsytelsen kan reduseres. Derfor, når du designer isolerende ildfaste murstein, er det nødvendig å vurdere deres ytelse ved faktiske arbeidstemperaturer. 4. Tegltykkelse Tykkelsen på mursteinen påvirker direkte dens varmeisolasjonsevne. Tykkere isolerende murstein har vanligvis bedre varmeisolasjonsytelse fordi varme må passere gjennom et tykkere materiallag for å lede til den andre siden. Imidlertid vil en for tykk murstein øke vekten og konstruksjonsvanskeligheten, så når du velger tykkelsen på mursteinen, er det nødvendig å vurdere behovene til den faktiske applikasjonen grundig. 5. Byggkvalitet Konstruksjonskvaliteten har også en betydelig innvirkning på den termiske isolasjonsytelsen til isolerende ildfaste murstein. Feil behandling av hull og skjøter mellom murstein vil føre til varmelekkasje. Derfor er riktige byggemetoder og god tetting nøkkelen for å sikre effektiv isolering av isolasjonsstein. 6. Miljøfaktorer Det ytre miljøet vil også påvirke den termiske isolasjonsytelsen til isolerende ildfaste murstein. For eksempel kan faktorer som omgivende luftstrøm, fuktighet og lufttrykk påvirke den termiske ledningsevnen til murstein. I noen applikasjoner vil ekstern termisk stråling også påvirke den termiske isolasjonseffekten til murstein, så den omfattende påvirkningen av miljøet bør vurderes under design. 7. Levetid Med utvidet brukstid kan ytelsen til isolerende ildfaste murstein gradvis avta, spesielt i høye temperaturer og korrosive miljøer. Aldring, termisk tretthet og kjemisk erosjon kan forårsake endringer i mursteinstrukturen, og dermed påvirke den termiske isolasjonsytelsen. Derfor er regelmessig inspeksjon og utskifting av aldrende isolasjonsstein viktige tiltak for å opprettholde systemets ytelse.

Les mer -

Hvilke faktorer påvirker den termiske støtmotstanden til Indefinite Refractory Castables?

Ubestemte ildfaste støpte er et ildfast materiale som vanligvis brukes i høytemperaturindustrier. Den har sterk plastisitet og kan justeres i henhold til ulike bruksmiljøer. Dette materialet brukes hovedsakelig i stål, glass, sement, petrokjemisk og andre felt, og spiller en beskyttende foringsrolle i høytemperaturutstyr. Termisk sjokkmotstand er en av de viktige egenskapene til dette materialet, som avgjør om det kan opprettholde strukturell stabilitet under ekstreme temperatursvingninger. Det følgende vil introdusere i detalj hovedfaktorene som påvirker termisk sjokkmotstand til Indefinite Refractory Castables. 1. Sammensetning av materialer Den termiske sjokkmotstanden til Indefinite Refractory Castables avhenger i stor grad av sammensetningen av materialene. Vanlige komponenter inkluderer ildfaste tilslag, bindemidler og tilsetningsstoffer. Ildfaste aggregater: Materialer som bauxitt med høyt aluminiumoksyd og magnesia kan forbedre materialets høytemperaturstyrke. Størrelsesfordelingen og formen til aggregatpartiklene og den termiske ekspansjonskoeffisienten til selve materialet vil påvirke den termiske sjokkmotstanden. Generelt sett er det mer sannsynlig at finkornede tilslag danner en tett struktur, og forbedrer dermed motstanden mot termisk sjokk. Bindemiddel: Sement eller polymer med høy alumina er et vanlig bindemiddel. Bindemiddel spiller en rolle som binding og strukturell støtte i ildfaste materialer, men forskjellige typer bindemidler har forskjellig effekt på termisk sjokkmotstand. Bedre bindemidler kan effektivt motstå termisk ekspansjonsspenning når temperaturen endres, og forhindrer derved dannelse av sprekker. Tilsetningsstoffer: Ved å tilsette sporstoffer som silikapulver og alumina kan materialets tetthet og stabilitet forbedres. Disse tilsetningsstoffene kan bidra til å redusere den termiske spenningen inne i materialet og redusere risikoen for at materialet sprekker når temperaturen endres. 2. Termisk ekspansjonskoeffisient Den termiske ekspansjonskoeffisienten til materialet bestemmer direkte størrelsen på dimensjonsendringen under temperaturendringer. Hvis den termiske ekspansjonskoeffisienten til materialet er for stor, er det lett å sprekke på grunn av volumutvidelse eller sammentrekning når temperaturen endres kraftig. Den termiske sjokkmotstanden til Indefinite Refractory Castables må vurdere tilpasningen av termiske ekspansjonskoeffisienter mellom materialer. Ved rasjonelt å velge forskjellige ildfaste materialkomponenter og optimalisere de termiske ekspansjonskoeffisientene til hver komponent, kan spenningen mellom forskjellige materialer effektivt reduseres, og dermed forbedre den generelle termiske sjokkmotstanden. 3. Tetthet av materialer Tettheten til Indefinite Refractory Castables er en annen viktig faktor som direkte påvirker dens termiske sjokkmotstand. Materialer med høy tetthet kan redusere tilstedeværelsen av porer, noe som gjør materialet mer motstandsdyktig mot sprekker under høye temperaturer og raske avkjølings- og oppvarmingsmiljøer. Lav porøsitet: Porene er svake punkter i materialet og er tilbøyelige til å bli stresskonsentrasjonspunkter. Når temperaturen endres raskt, er belastningen rundt porene stor, noe som kan forårsake sprekker. Derfor kan kontroll av tettheten til materialet forbedre den termiske sjokkmotstanden betydelig ved å redusere tilstedeværelsen av porer og sprekker. Strukturell tetthet: Under byggeprosessen kan passende vibrasjonsbehandling og støpeteknologi gjøre materialets struktur tettere, unngå tilstedeværelsen av hulrom inne og dermed forbedre motstanden mot termisk støt. 4. Antall termiske sjokksykluser Materialet vil gjennomgå flere termiske sjokksykluser under bruk, det vil si at temperaturen fortsetter å synke fra høy temperatur til lav temperatur, og deretter stige fra lav temperatur til høy temperatur. Antallet og amplituden til termiske sjokksykluser har en viktig innvirkning på termisk sjokkmotstand. Lavt antall termiske sjokk: Under et visst antall termiske sjokk kan det hende at materialet ikke viser tydelige sprekker. Men etter hvert som antallet termiske sjokk øker, vil mikrosprekkene i materialet gradvis utvide seg, og til slutt føre til materialfeil. Derfor er valg av materialer som tåler høye temperaturer og flere termiske sjokksykluser et viktig middel for å forbedre motstanden mot termisk sjokk. Termisk sjokk temperaturforskjell: Hvis temperaturendringen er for stor, vil den termiske spenningen inne i materialet øke kraftig, spesielt når overflaten og de indre temperaturene er ujevne, vil den termiske spenningen være mer åpenbar, noe som fører til sprekker. Derfor må Indefinite Refractory Castables ha god varmeledningsevne for å redusere spenningskonsentrasjon forårsaket av temperaturforskjeller. 5. Bindingsstyrke Den termiske støtmotstanden til et materiale er nært knyttet til bindingsstyrken til dets indre struktur. Jo høyere bindingsstyrke, desto mindre sannsynlighet vil materialet sprekke når det håndteres ekstern termisk stress. Materialstyrke og seighet: Ildfaste materialer må ha en viss styrke og seighet, spesielt i høytemperaturmiljøer. Hvis styrken til materialet er utilstrekkelig, vil den termiske spenningen sannsynligvis overskride toleranseområdet, noe som fører til materiell skade. Materialer med god seighet kan absorbere deler av den termiske spenningen og forhindre sprekkutvidelse. Grensesnittbinding: Indefinite Refractory Castables er sammensatt av en rekke materialer, så grensesnittbindingsstyrken mellom forskjellige materialer påvirker også den generelle termiske støtmotstanden. Hvis bindingsstyrken ved grensesnittet er utilstrekkelig, kan materialet lett delaminere eller falle av når temperaturen endres drastisk.

Les mer -

Hvilke faktorer påvirker den termiske stabiliteten til Heavy High Aluminium Brick?

Tung høy aluminium murstein er et ildfast materiale med alumina som hovedkomponent. Det er mye brukt i høytemperaturindustrier som metallurgi, kjemisk industri og glass. Dens termiske stabilitet påvirker direkte levetiden og evnen til å tilpasse seg tøffe miljøer. Termisk stabilitet refererer til et materiales evne til å opprettholde sine fysiske, kjemiske og mekaniske egenskaper ved høye temperaturer, spesielt om det kan unngå sprekkdannelse, deformasjon eller skade når temperaturen endres kraftig. 1. Innhold av aluminiumoksyd Hovedkomponenten i Heavy High Aluminium Brick er alumina (Al₂O₃). Jo høyere innholdet er, desto bedre motstand mot høye temperaturer og termisk stabilitet til mursteinen. Det høye smeltepunktet til alumina (over 2000°C) gjør at murstein med høy alumina forblir stabil i miljøer med ekstremt høye temperaturer. Den lave termiske ekspansjonskoeffisienten til alumina gjør at volumet endres mindre ved høye temperaturer, noe som reduserer den termiske spenningen forårsaket av temperaturendringer. Hvis aluminiumoksydinnholdet er lavt, vil mursteinens ildfasthet og termiske sjokkmotstand reduseres tilsvarende. Derfor er det å sikre et høyt aluminainnhold nøkkelen til å forbedre den termiske stabiliteten til murstein med høyt alumina. 2. Krystallstruktur Den mikroskopiske krystallstrukturen til Heavy High Aluminium Brick spiller en viktig rolle i dens termiske stabilitet. Alumina og andre mineraler danner en tett krystallstruktur under høytemperatursintring, som kan spre stress forårsaket av temperaturendringer og redusere risikoen for sprekker inne i mursteinen. I tillegg reduserer den tette krystallstrukturen også porøsiteten til materialet, og forbedrer dermed motstanden mot termisk sjokk. Hvis krystallstrukturen i mursteinen er ujevn eller porøsiteten er høy, er materialet utsatt for lokal spenningskonsentrasjon ved høye temperaturer, noe som resulterer i sprekker eller avskalling, noe som påvirker dets termiske stabilitet. 3. Produksjonsprosess Produksjonsprosessen til Heavy High Aluminium Brick har en direkte innvirkning på dens termiske stabilitet. Støpeprosessen til mursteinskroppen krever høytrykkspressing for å sikre materialets tetthet. Jo høyere pressetettheten er, desto bedre er den termiske stabiliteten til mursteinskroppen ved høy temperatur, fordi dens indre porer er mindre og den termiske spenningsfordelingen er jevnere. Brenningstemperaturen er også svært kritisk. Generelt sett er brenningstemperaturen til murstein av høy aluminium mellom 1400 ℃ og 1600 ℃. Hvis brenningstemperaturen er for lav, er materialet ikke tett nok, noe som lett kan føre til ujevn termisk ekspansjonskoeffisient; hvis brenningstemperaturen er for høy, kan det ødelegge balansen mellom alumina og andre komponenter, og dermed påvirke den termiske stabiliteten. 4. Termisk ekspansjonskoeffisient Den termiske ekspansjonskoeffisienten til et materiale er en viktig parameter som påvirker dets termiske stabilitet. Jo mindre den termiske ekspansjonskoeffisienten er, desto mindre er størrelsesendring av mursteinen under temperaturendringer, og den termiske spenningen reduseres også tilsvarende. Heavy High Aluminium Brick har et høyere aluminiumoksydinnhold, noe som gir den en lavere termisk ekspansjonskoeffisient og gjør at den har bedre dimensjonsstabilitet under høye temperaturforhold. Derfor kan mursteinen opprettholde strukturell integritet i et miljø med høy temperatursvingning og vil ikke sprekke på grunn av utvidelse eller sammentrekning. Hvis den termiske ekspansjonskoeffisienten til materialet er stor, vil spenningen som genereres under temperatursvingninger være større, noe som resulterer i en reduksjon i termisk stabilitet.

Les mer -

Hvilke faktorer påvirker den høye varmeledningsevnen til silisiumkarbidprodukter

Silisiumkarbid SiC er mye brukt i ulike industrielle områder på grunn av dets gode fysiske og kjemiske egenskaper, spesielt dens høye varmeledningsevne gjør at det fungerer godt i anledninger der varmeavledning er nødvendig. Silikoniserte karbonmaterialer har fordelene med høy termisk ledningsevne, høy temperaturbestandighet, slitestyrke og korrosjonsmotstand, og er mye brukt i elektroniske enheter, varmevekslere, halvlederproduksjon og andre felt. Imidlertid er den termiske ledningsevnen til silikonisert karbon ikke fast, og den påvirkes av mange faktorer. Det følgende vil analysere faktorene som påvirker den høye termiske ledningsevnen til silikoniserte karbonprodukter fra perspektivene krystallstruktur, materialrenhet, temperatur, dopingelementer og prosesseringsteknologi. 1. Påvirkning av krystallstruktur Den høye termiske ledningsevnen til silikonisert karbon er relatert til dets unike krystallstruktur. Det er hovedsakelig to krystallstrukturer av silikonisert karbon: α-type (heksagonal struktur) og β-type (kubisk struktur). Ved romtemperatur er den termiske ledningsevnen til β-type silikonisert karbon litt høyere enn for α-type silikonisert karbon. Atomarrangementet av β-type silikonisert karbon er mer kompakt, gittervibrasjonen er mer ryddig, og den termiske motstanden reduseres. Derfor kan valg av en passende krystallstruktur forbedre materialets varmeledningsevne. I miljøer med høye temperaturer viser imidlertid α-type silisifisert karbon gradvis bedre termisk stabilitet. Selv om dens varmeledningsevne er litt lavere ved romtemperatur, kan den opprettholde god varmeledningsevne ved høye temperaturer. Dette betyr at i spesifikke applikasjonsmiljøer er det avgjørende å velge riktig krystallstruktur. 2. Påvirkning av materialrenhet Den termiske ledningsevnen til silisifiserte karbonmaterialer er svært avhengig av deres renhet. Det er færre urenheter i silisifiserte karbonkrystaller med høyere renhet, og spredningen av gittervibrasjoner under varmeoverføring reduseres, slik at den termiske ledningsevnen forbedres. Tvert imot vil urenheter i materialet danne gitterdefekter, hindre overføring av varmestrøm og redusere termisk ledningsevneeffektivitet. Derfor er det avgjørende å opprettholde den høye renheten til silisifiserte karbonmaterialer under produksjonen for å sikre annen høy varmeledningsevne. Noen gjenværende urenheter, som metalloksider eller andre amorfe stoffer, vil danne termiske barrierer ved korngrensene til silisifiserte karbonkrystaller, noe som reduserer materialets varmeledningsevne betydelig. Disse urenhetene vil føre til at den termiske motstanden ved korngrensene øker, spesielt ved høyere temperaturer. Derfor er streng kontroll av renheten til råvarer og produksjonsprosesser et av nøkkeltrinnene for å forbedre den termiske ledningsevnen til silisifisert karbon. 3. Effekt av temperatur på termisk ledningsevne Temperatur er en av de viktige faktorene som påvirker den termiske ledningsevnen til karbonsilisid. Etter hvert som temperaturen øker, vil gittervibrasjonen i materialet forsterkes, noe som resulterer i økt fononspredning, noe som vil påvirke ledning av varme. I miljøer med lav temperatur er den termiske ledningsevnen til karbonsilicidmaterialer relativt høy, men etter hvert som temperaturen øker, vil varmeledningsevnen gradvis avta. Den termiske ledningsevnen til karbonsilisid varierer i forskjellige temperaturområder. Generelt sett er den termiske ledningsevnen til karbonsilisid mer fremtredende ved lave temperaturer, men når temperaturen overstiger 1000°C, vil dens varmeledningsevne gradvis svekkes. Til tross for dette er den termiske ledningsevnen til karbonsilicid i høytemperaturmiljøer fortsatt bedre enn de fleste andre keramiske materialer. 4. Effekt av dopingelementer For å optimere den termiske ledningsevnen til karbonsilisidmaterialer, introduseres vanligvis noen dopingelementer i industrien, som kan endre krystallstrukturen og de elektriske egenskapene til materialet, og dermed påvirke den termiske ledningsevnen. For eksempel kan doping med elementer som nitrogen eller aluminium endre den termiske ledningsevnen til karbonsilicid. Men doping kan også gi negative effekter. Hvis dopingkonsentrasjonen er for høy, øker defektene i krystallstrukturen, og de dopede atomene samhandler med gitteratomene, noe som resulterer i økt gittervibrasjon, økt termisk motstand og til slutt redusert varmeledningsevne til materialet. Derfor må typen og konsentrasjonen til dopingelementet kontrolleres nøyaktig for å minimere den negative påvirkningen på termisk ledningsevne samtidig som andre egenskaper (som elektrisk ledningsevne) forbedres. 5. Påvirkning av prosessteknologi Produksjonsprosessen av silikoniserte karbonmaterialer har en direkte innvirkning på deres varmeledningsevne. Ulike produksjonsmetoder som sintringsprosess, varmpressing og dampavsetning vil påvirke kornstørrelsen, tettheten og porøsiteten til materialet, som alle vil påvirke varmeledningsevnen. For eksempel har silikoniserte karbonmaterialer produsert ved varmpressende sintring vanligvis høyere tetthet og færre porer, kortere varmeledningsveier og derfor bedre termisk ledningsevne. Silikoniserte karbonmaterialer fremstilt ved bruk av konvensjonelle sintringsmetoder kan ha flere porer og mikroskopiske defekter, noe som resulterer i økt termisk motstand og redusert varmeledningsevne.

Les mer -

Hva er innvirkningen av designstrukturen til brennerblokken på holdbarheten?

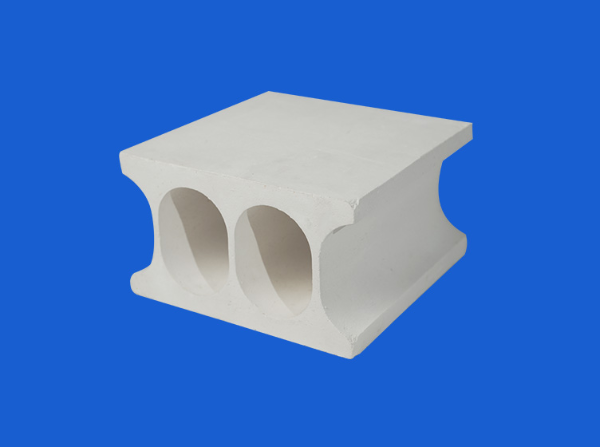

I kjerneutstyret til den kjemiske industrien, den Brennerblokk er en nøkkelkomponent for flammestabilisering og overføring. Dens designstruktur er relatert til flammens forbrenningseffektivitet og påvirker direkte holdbarheten under bruk. En godt designet brennerblokk kan motstå erosjon av høy temperatur, høyt trykk og korrosive medier, og dermed forlenge levetiden til utstyret og sikre stabil drift av produksjonslinjen. 1. Flammeførings- og distribusjonsdesignet til brennerblokken er avgjørende for holdbarheten. Rimelig flammeveiledning kan sikre at flammen er jevnt fordelt i brennkammeret og unngå materialablasjon forårsaket av lokal overoppheting. Samtidig, ved å optimalisere utformingen av luftstrømkanalen, kan luftstrømmotstanden reduseres, forbrenningseffektiviteten kan forbedres, og varmebelastningen som bæres av brennerblokken kan reduseres ytterligere. Denne utformingen forlenger levetiden til brennerblokken og forbedrer stabiliteten og sikkerheten til hele forbrenningssystemet. 2. Utformingen av varmeavledning og kjølestruktur er også en viktig faktor som påvirker holdbarheten til brennerblokken. I høytemperaturmiljøer må brennerblokken ha god varmeavledningsytelse for å forhindre forringelse av materialytelsen eller skade forårsaket av for høy temperatur. I designet blir det vanligvis tatt i bruk tiltak som å øke varmespredningsområdet, sette kjølekanaler eller bruke materialer med god varmeledningsevne for å forbedre varmespredningseffektiviteten til brennerblokken. Disse designene bidrar til å redusere arbeidstemperaturen til brennerblokken og effektivt forlenge levetiden. 3. Utformingen av tetnings- og beskyttelsesstruktur bør ikke ignoreres. I kjemisk produksjon er mange medier svært etsende. Hvis tetningsytelsen til brennerblokken ikke er god, er det lett å forårsake middels lekkasje, noe som vil forårsake korrosjon og skade på brennerblokken. Derfor må det i utformingen rettes oppmerksomhet mot utformingen av tetningsstrukturen, og høykvalitets tetningsmaterialer og avansert tetningsteknologi må brukes for å sikre pålitelig tetningsytelse til brennerblokken. Samtidig kan korrosjonsbestandige belegg påføres overflaten av brennerblokken eller andre beskyttelsestiltak kan vedtas for å forbedre korrosjonsbestandigheten. 4. Utformingen av spenningsfordeling og strukturell optimalisering er også nøkkelen til å forbedre holdbarheten til brennerblokken. Under høye temperaturer og høyt trykk vil brennerblokken bli utsatt for kompleks stress. Hvis spenningsfordelingen er ujevn eller den konstruksjonsmessige utformingen er urimelig, er det lett å forårsake materialtretthet, sprekker og andre problemer. Derfor må egenskapene til spenningsfordeling vurderes fullt ut i designet. Ved å optimalisere det strukturelle oppsettet, vedta rimelig materialtykkelse og form og andre tiltak, kan spenningskonsentrasjonsfenomenet reduseres og bæreevnen til brennerblokken kan forbedres. Designstrukturen til Burner Block har en vidtrekkende innvirkning på holdbarheten. Ved å optimalisere utformingen av flammeføring og fordeling, varmeavledning og kjølestruktur, tetnings- og beskyttelsesstruktur, spenningsfordeling og strukturell optimalisering, etc., kan holdbarheten til brennerblokken forbedres betydelig, noe som gir en sterk garanti for stabil drift av kjemikalier produksjon.

Les mer -

Hvorfor Indefinite Refractory Castables har god termisk sjokkstabilitet

Innen høytemperaturindustrien er raske endringer i temperaturen i ovnen normen. Dette hyppige termiske sjokket utgjør en alvorlig utfordring for ovnens foringsmaterialer. Ubestemte ildfaste støpte skiller seg ut blant mange ildfaste materialer på grunn av sin gode termiske sjokkstabilitet og har blitt et ideelt valg for å møte denne utfordringen. Så hvorfor har IRC så god termisk støtstabilitet? Den enestående ytelsen til IRCs termiske sjokkstabilitet skyldes den vitenskapelige utformingen av materialformelen. Under forsknings- og utviklingsprosessen ble en rekke høytemperaturbestandige og lav termisk ekspansjonskoeffisient råmaterialer valgt for proporsjonering for å sikre at IRC kan opprettholde et stabilt volum og form ved høye temperaturer. I tillegg, ved å tilsette passende mengder tilsetningsstoffer som mikropulver og fibre, kan mikrostrukturen til IRC effektivt forbedres og dens termiske sjokkbestandighet kan forbedres. Disse tilsetningsstoffene kan absorbere og spre stress under termisk sjokk og forhindre at materialet sprekker på grunn av spenningskonsentrasjon. Partikkelgradering er en av nøkkelfaktorene som påvirker den termiske sjokkstabiliteten til IRC. Kontroller partikkelstørrelsen og fordelingen av råmaterialer strengt for å sikre at en rimelig porestruktur og en tett skjelettstruktur dannes inne i IRC. Denne strukturen kan effektivt spre og overføre stress under termisk sjokk, redusere skader forårsaket av stresskonsentrasjon, og den tette skjelettstrukturen kan også forbedre styrken og seigheten til IRC, og ytterligere forbedre motstanden mot termisk sjokk. I tillegg til materialformulering og partikkelgradering, er avansert produksjonsteknologi også en viktig garanti for den gode termiske sjokkstabiliteten til IRC. Under produksjonsprosessen brukes høytrykksstøping, høytemperatursintring og andre prosesser for å danne et nært bånd mellom de interne partiklene til IRC, og dermed forbedre dens generelle styrke og tetthet. Samtidig, ved å optimalisere sintringskurven og atmosfærekontrollen, kan mikrostrukturen til IRC forbedres ytterligere og dens termiske sjokkmotstand kan forbedres. Selv om IRC i seg selv har god termisk støtstabilitet, er rimelig bruk og vedlikehold også nøkkelen til å opprettholde ytelsen. Under bruk bør rask stigning og fall og overdreven svingning av ovnstemperaturen unngås for å redusere termisk sjokkskade på IRC. Regelmessig inspeksjon og vedlikehold av ovnsforingen, rettidig påvisning og behandling av potensielle sprekker og avskallingsproblemer er også viktige tiltak for å forlenge levetiden til IRC og opprettholde dens termiske sjokkstabilitet. Indefinite Refractory Castables har god termisk sjokkstabilitet på grunn av den kombinerte effekten av mange faktorer som den vitenskapelige utformingen av materialformelen, fine partikkelgradering, avansert produksjonsteknologi og rimelig bruk og vedlikehold. Disse fordelene gjør det mulig for IRC å operere stabilt og pålitelig i høytemperaturindustrien, og gir en sterk garanti for sikker produksjon og effektiv drift av ulike ovner.

Les mer -

Hvorfor er Low-cement Prefab miljøvennlig?

1. Kjernen i Lavsementprefabrikert er dens materialsammensetning og produksjonsprosess. Sammenlignet med tradisjonelle byggemetoder, reduserer denne prefabrikkerte bygningen bruken av sement kraftig under produksjonsprosessen. Sementproduksjon er en av de viktige kildene til klimagassutslipp, spesielt karbondioksidutslipp. Ved å redusere mengden sement som brukes, reduserer Low-cement Prefab karbonavtrykket til byggematerialer og gir et positivt bidrag til å håndtere klimaendringer. 2. I tillegg til å redusere bruken av sement, bruker Low-cement Prefab også en rekke miljøvennlige materialer og teknologier. Den bruker resirkulerte materialer, industriavfall eller naturlige mineraler som alternative råvarer. Disse materialene er allment tilgjengelige og kan redusere utvinning av nye ressurser og redusere skade på naturmiljøet. Samtidig fullføres produksjonsprosessen av prefabrikkerte bygninger i fabrikken, noe som reduserer støy-, støv- og avfallsutslippene fra konstruksjon på stedet, og forbedrer miljøvernytelsen ytterligere. 3. Sett i forhold til hele bygningens livssyklus, presterer også Low-cement Prefab godt. På grunn av sin strukturelle utforming og optimaliserte materialvalg, har denne typen bygg bedre ytelse innen termisk isolasjon, ventilasjon og belysning, og kan redusere energiforbruk og karbonutslipp under driften av bygget. I tillegg har prefabrikkerte bygg også høy holdbarhet og vedlikeholdsevne, noe som kan forlenge levetiden til bygninger og redusere avfall og karbonutslipp forårsaket av hyppig riving og bygging. 4. I prosessen med å fremme utviklingen av Low-cement Prefab, har policystøtte og markedsveiledning spilt en viktig rolle. Regjeringer i forskjellige land har innført relevante retningslinjer for å oppmuntre til utvikling av lavkarbon og miljøvennlige bygninger, og gir et bredt utviklingsrom for innovative byggemetoder som Low-cement Prefab. Med forbedringen av forbrukernes miljøbevissthet har flere og flere bedrifter og enkeltpersoner begynt å ta hensyn til og velge lavkarbon og miljøvennlige byggeprodukter, noe som gir sterk støtte til markedspromotering av innovative byggemetoder som Low-cement Prefab. Lav-sement Prefab er en lavkarbon og miljøvennlig byggemetode med betydelige fordeler når det gjelder å redusere klimagassutslipp, redusere bygging av karbonavtrykk og forbedre bygningsytelsen. Med den kontinuerlige forbedringen av global miljøbevissthet og den kontinuerlige utviklingen av teknologi, forventes Low-cement Prefab å spille en viktigere rolle i fremtidens byggefelt og bidra til byggingen av et grønt, lavkarbon og bærekraftig hjem på jorden.

Les mer